E.On, avviata la centrale di cogenerazione di Mannesmann Stainless Tubes

Produrrà ogni anno 8,3 GWh di energia elettrica, pari al 60% del fabbisogno dello stabilimento, e 5,1 GWh termici in acqua calda e vapore

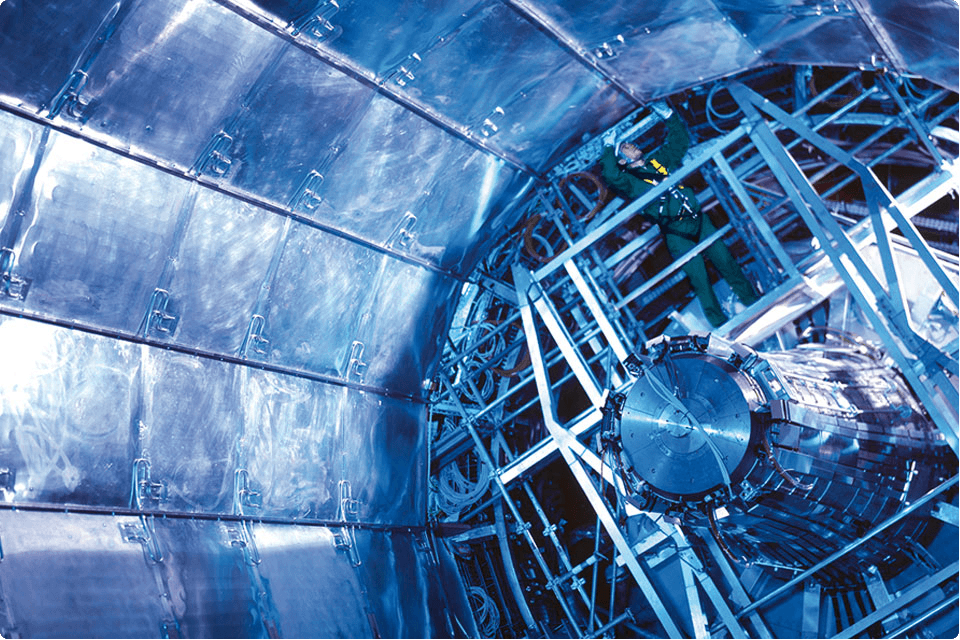

È entrato in funzione il nuovo impianto di cogenerazione realizzato da E.ON per la sede di Mannesmann Stainless Tubes a Costa Volpino (BG). La centrale di cogenerazione, dalla potenza di 1,5 MW, produrrà ogni anno 8,3 GWh di energia elettrica, pari al 60% del fabbisogno dello stabilimento, e 5,1 GWh termici in acqua calda e vapore sugli 8 GWh richiesti dal ciclo produttivo e permetterà di ridurre annualmente le emissioni del sito di circa 3.000 tonnellate di CO2.

di cogenerazione realizzato da E.ON per la sede di Mannesmann Stainless Tubes a Costa Volpino (BG). La centrale di cogenerazione, dalla potenza di 1,5 MW, produrrà ogni anno 8,3 GWh di energia elettrica, pari al 60% del fabbisogno dello stabilimento, e 5,1 GWh termici in acqua calda e vapore sugli 8 GWh richiesti dal ciclo produttivo e permetterà di ridurre annualmente le emissioni del sito di circa 3.000 tonnellate di CO2.

Mannesmann ha siglato un contratto decennale con E.ON che prevede la fornitura dell’energia elettrica e termica necessari allo stabilimento. Operando come Energy Service Company (ESCo), E.ON si è assunto tutti gli oneri di investimento e gestionali del progetto, occupandosi della progettazione e realizzazione del sistema di cogenerazione, completato lo scorso mese di luglio, e garantendo allo stabilimento la fornitura di energia elettrica e termica a un prezzo competitivo.

I commenti - Alberto Radice, Managing Director di E.ON Business Solutions: “Le imprese guardano con crescente interesse alla cogenerazione on-site in quanto consente di migliorare la sostenibilità e l’efficienza dei processi produttivi, con un risparmio rilevante sui costi energetici e senza investimenti ed oneri di gestione. Operatore di riferimento nell’ambito dei servizi di efficienza energetica per le imprese, in Italia E.ON è leader nell’ambito della cogenerazione, grazie dai numerosi progetti realizzati negli ultimi anni nel Paese con importanti realtà industriali come Mannesmann”. Mauro Leali, Amministratore Delegato di Salzgitter Mannesmann Stainless Tubes Italia: “Siamo molto soddisfatti della collaborazione con E.ON, in cui abbiamo trovato un partner per il nostro percorso di efficientamento e sostenibilità. Grazie alla cogenerazione, il vapore e l’acqua calda generati vengono utilizzati nel processo di produzione dei tubi riducendo drasticamente la generazione del vapore da caldaie tradizionali. Ciò consente sia un risparmio significativo sui costi energetici, sia una importante riduzione delle emissioni di CO2 in atmosfera”.